《高温高压腐蚀专用反应釜》

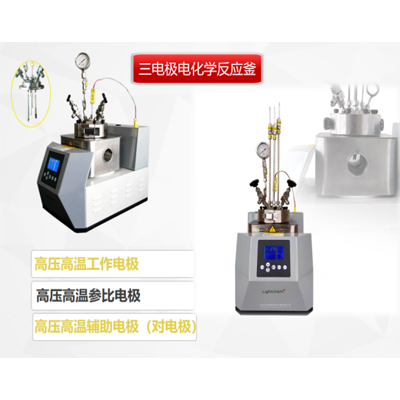

----森朗仪器产品工程师姚万家随着科研、生产对产品工艺的精细要求高以及化工工艺的调整与模拟,对设备金属与非金属新材料性能全面评估与测试,因此材料腐蚀测试必不可少的一个重要环节,森朗仪器针对这一试验体系,研发了:静态腐蚀测试高压反应釜,也称静泡腐蚀反应器;动态腐蚀测试高压反应釜;挂片动态/静态腐蚀高压反应釜;可视高压腐蚀反应器;电化学腐蚀测试反应釜;光电化学腐蚀反应釜;连续腐蚀测试高温高压装置等...

销售电话:13269851939

咨询电话:400-058-2728

产品详情

----森朗仪器产品工程师姚万家

随着科研、生产对产品工艺的精细要求高以及化工工艺的调整与模拟,对设备金属与非金属新材料性能全面评估与测试,因此材料腐蚀测试必不可少的一个重要环节,森朗仪器针对这一试验体系,研发了:静态腐蚀测试高压反应釜,也称静泡腐蚀反应器;动态腐蚀测试高压反应釜;挂片动态/静态腐蚀高压反应釜;可视高压腐蚀反应器;电化学腐蚀测试反应釜;光电化学腐蚀反应釜;连续腐蚀测试高温高压装置等研发、生产设备,同时森朗仪器设计多款样品支架适配反应器可选。

为什么对材料进行温高压腐蚀测试?

对材料进行高温高压腐蚀测试,主要是为了模拟极端环境下的材料行为,确保设备安全可靠。简单来说,就是通过这种测试,能提前预判材料在实际使用中可能出现的腐蚀问题,从而避免设备失效带来的风险。

一、核心原因:模拟极端环境,保障安全 在能源、化工、海洋工程等领域,金属材料常处于高温高压的复杂环境中,其耐腐蚀性能直接关系到设备的安全性和使用寿命。例如,在石油化工的高温高压反应装置中,金属材料可能与硫化氢气体反应,生成硫化亚铁等腐蚀产物,造成金属材料的腐蚀破坏。通过高温高压腐蚀试验,可以模拟实际苛刻工况,深入研究金属材料的腐蚀行为和机制,为材料的合理选择与防护提供科学依据。

二、试验原理:电化学与化学腐蚀,金属材料在高温高压环境下的腐蚀本质上是一种化学反应过程,主要以电化学腐蚀和化学腐蚀两种形式发生。电化学腐蚀基于金属表面形成的微小原电池,当金属与电解质溶液接触时,由于金属表面不同部位的电极电位差异,形成阳极和阴极区域。化学腐蚀则是金属与周围环境中的化学物质直接发生化学反应。例如,在高温高压的含盐水溶液中,钢铁材料表面的杂质、晶格缺陷等部位会形成微小的原电池,加速钢铁的腐蚀。

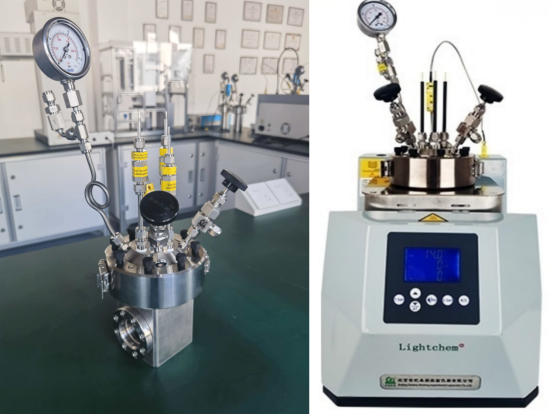

三、试验方法:模拟实际工况,高温高压腐蚀试验通常采用高温高压釜试验方法。将金属试样放入特制的高压釜内,加入模拟实际工况的介质,如含有各种腐蚀性气体、液体的溶液。通过控制温度、压力、介质成分等参数,模拟材料在实际使用环境中可能遇到的腐蚀条件,从而评估其耐腐蚀性能。此外,还可以进行带应力的高压腐蚀试验,即以管状试件本身作为腐蚀试验容器,并向管内通入高压腐蚀气体,如氢、氮、氨或硫化氢的高压气体等,试验后进行性能检查。

四、应用领域:耐腐蚀测试的应用领域广泛,涵盖了从航空航天、石油化工到海洋工程、医疗器械等多个领域。在航空航天领域,材料的耐腐蚀性能直接关系到飞行器的安全和使用寿命;在石油化工领域,耐腐蚀测试则是确保管道、储罐等设备安全运行的重要保障;在海洋工程领域,耐腐蚀测试更是评估海洋设施在恶劣海洋环境下的耐久性的关键手段。此外,随着新能源汽车、电子信息等新兴产业的快速发展,耐腐蚀测试在这些领域的应用也日益广泛。例如,在新能源汽车领域,电池包和电机等关键部件的耐腐蚀性能直接影响到整车的可靠性和使用寿命;在电子信息领域,耐腐蚀测试则是确保电子元器件在潮湿、盐雾等恶劣环境下稳定工作的重要保障。

五、高温高压腐蚀测试是材料科学领域中一项至关重要的评估手段,对于确保材料在特定使用环境下的耐久性和可靠性具有十分重要的作用。通过模拟实际苛刻工况,深入研究金属材料的腐蚀行为和机制,为材料的合理选择与防护提供科学依据。这不仅有助于提高设备的安全性和使用寿命,还能为相关领域的技术发展提供有力支持。

在高温高压腐蚀体系的实验研究中,大概率会面临三个核心难题:一是高温下温度波动大,导致腐蚀速率数据偏差;二是高压工况下设备密封不可靠,易出现腐蚀介质泄漏,既污染实验环境又影响实验安全;三是强腐蚀介质对设备材质损耗大,不仅缩短设备寿命,还可能污染试样导致实验失败。森朗仪器腐蚀测试高压设备,为高温高压腐蚀场景研发的专用反应仪器,从技术层面拆解精准解决,清晰判断适配性;给您更精准的适配方案。

一、精准适配高温工况:以稳控温、匀传热筑牢实验基础

针对高温腐蚀实验对温度稳定性、均匀性的核心需求,通过“核心控温技术+适配加热方案+耐高温结构设计”的三位一体体系,实现350℃-1000℃宽范围精准控温,完美适配不同类型高温腐蚀实验的长周期稳定要求。采用工业级PID自整定温控系统,搭配高精度铂电阻温度传感器(误差≤±0.1℃),可实现温度分辨率0.1℃、控温精度±0.3℃的精准调控,确保腐蚀实验中温度始终稳定在目标区间,避免因温度波动导致腐蚀速率偏差,保障实验数据的可靠性;同时支持多段程序升温与恒温定时设定,可根据腐蚀实验的升温启始、恒温腐蚀、降温收尾等不同阶段预设温度曲线,无需人工值守调整,大幅降低实验运维成本。

为适配不同实验对温度均匀性的差异化要求,提供两种针对性加热方案:常规电加热可直接适配350℃-1000℃的高温场景,采用耐腐耐高温的合金护套加热元件,热效率≥90%且使用寿命超5000小时,能稳定支撑高温度需求的腐蚀实验;若实验对温度均匀性要求极高,比如非金属材料均匀腐蚀测试需避免局部温度差异导致的腐蚀不均,那么夹套油浴加热方案便是最优选择,该方案虽温度上限约320℃,但可通过导热油循环实现釜体周向温度均匀性≤±1℃,确保试样各区域处于一致的腐蚀环境,让实验结果更具代表性。与此同时,釜体、釜头均采用高温稳定型材质加工,比如高温工况可选用耐温≤815℃的英科乃尔600合金,搭配整体锻件工艺消除内部应力,从根源避免高温下设备结构变形引发的密封失效或试样偏移问题;加热区域与密封区域的隔热设计,更能减少高温传导对密封件的影响,进一步保障高温工况下的密封稳定性,从结构层面筑牢实验安全防线。

二、稳妥适配高压工况:以强承载、严防护守护实验安全

高压腐蚀实验的核心诉求是安全承载与无泄漏,我们通过“结构强化+精准监测+三重安全冗余”的完整技术体系,实现10MPa-60MPa高压稳定运行,全面适配不同压力等级的高压腐蚀实验需求。核心的强承载结构基础源于釜体、釜头的“一釜一件”整体锻件切割工艺,全程无任何焊接点——要知道焊接是高压设备的核心薄弱环节,在高温高压腐蚀环境下,焊缝极易出现腐蚀穿孔、应力开裂等问题,直接导致实验中断和试样损坏,而整体锻件结构能让釜体材料晶粒均匀、力学性能一致,抗压强度较焊接结构提升40%以上,可稳定承载60MPa极端高压,为高压腐蚀实验提供坚实可靠的结构支撑。

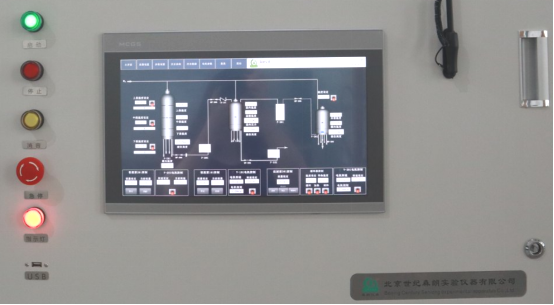

精准的压力监测则为实验数据溯源提供保障,配备高精度压力传感器,可实时采集釜内压力数据并在MRSC-AUTO触屏系统可视化显示,数据采样频率≥10次/秒,能及时捕捉高压腐蚀实验中可能影响反应进程的微小压力波动;同时支持容量≥10万组的压力历史数据存储,可通过U盘导出为Excel格式,方便对腐蚀实验的压力变化进行溯源分析,提升实验数据的科学性和可重复性。在此基础上,我们还为高压腐蚀实验设计了全链条的三重安全冗余保护:一级软件预警在超压10%时触发声光报警,提醒人工及时干预;二级硬件强制泄压在超压20%时自动开启泄压阀,快速将压力降至安全范围避免设备过载;三级终极安全保障则依靠一次性安全爆破阀,在超压极限时瞬间爆破泄压,且触发后需更换新阀才能复用,相比市面常规可反复使用的安全阀更可靠,能彻底避免安全阀密封面长期腐蚀导致的密封衰减泄漏风险;同时控制系统集成的断相、过载保护,全方位守护实验过程安全。

三、全面适配腐蚀工况:以精准选材、全链防护规避腐蚀风险

腐蚀工况的核心适配目标是隔绝腐蚀介质与设备本体、保障实验体系纯净,通过“精准材质选型+全接触区域防腐蚀+结构防腐蚀”的全流程技术方案,实现从常规酸碱到强腐蚀介质(氯、氟、氢氟酸等)的全场景适配,有效避免设备腐蚀和试样污染。在材质选型上,森朗仪器坚持所有与腐蚀介质接触的部件(釜体、釜盖、搅拌桨、密封件等)均采用同材质一体化锻件材料加工,从根源避免不同材质接触产生的电偶腐蚀——这种电化学腐蚀不仅会加速设备损坏,还会污染试样影响实验结果,而针对不同腐蚀介质的精准材质匹配,能完美解决这一问题:常规腐蚀介质适配316L不锈钢,可耐受常规酸碱、弱氧化性介质;强氯/氟介质适配哈氏合金C276,耐温≤450℃且抗强氧化腐蚀,特别适合含氯有机物合成、氟化物腐蚀测试;氢氟酸介质适配蒙乃尔合金400,无应力腐蚀开裂风险,是氢氟酸体系的专属适配材质;极端强腐蚀介质则适配堪称“耐腐王”的钽合金,可耐受几乎所有无机酸,适配特种强酸腐蚀实验。

密封环节的防腐蚀设计同样聚焦适配性,我们采用“卡环式压紧+A型双线密封”复合结构,要知道密封失效是腐蚀介质泄漏的主要原因,因此我们的卡环选用35铬钼合金整体锻造,硬度达高、抗拉强度好、屈服强度大,长期工作温度可达500℃,能确保高压下密封面压紧力均匀,避免介质渗透;同时搭配磁力传动结构的无贯穿轴设计,彻底消除轴封泄漏这一腐蚀介质外泄的核心隐患,保障实验环境安全。针对特殊洁净度或极端腐蚀需求,我们还提供多元化的内衬升级方案以拓展适配场景:石英内衬耐强酸、耐高温,适配需要光学监测的腐蚀实验,可直观观察试样腐蚀过程;聚四氟乙烯内衬耐强腐蚀且不污染介质,适配低温柔性腐蚀测试、生物医药领域的腐蚀实验;特殊工况还可定制钛合金、哈氏合金等金属内衬;与此同时,试样架等接触部件也均采用惰性材质,并设计为小接触面积结构,避免试样与部件接触缝隙积累介质引发的缝隙腐蚀,进一步保障实验数据的准确性。

若涉及需要介质循环的动态腐蚀测试,我们的永磁磁力耦合搅拌器也能完美适配:搅拌轴与釜体无接触的设计,避免了轴端密封泄漏;实心不锈钢氮化处理的搅拌轴硬度高、耐磨性强,搅拌桨可根据介质类型选用对应耐腐蚀材质;同时支持定制涡轮式等高效搅拌结构,能确保动态腐蚀测试中介质循环均匀,让试样各部位与介质充分接触,避免因搅拌不均导致的腐蚀数据偏差,且搅拌部件无腐蚀损耗,可稳定支撑长期实验运行。

专为高温高压腐蚀体系“量身定制”的科研级装备——从控温、承压到防腐蚀,每一项技术设计都精准对应您实验中的核心痛点。无论您做金属材料的高温高压腐蚀测试、强腐蚀介质的合成反应,还是特种材料的耐腐性能研究,都能通过材质匹配、参数定制实现精准适配。